Aufbau des Ringschergerätes RST-XS

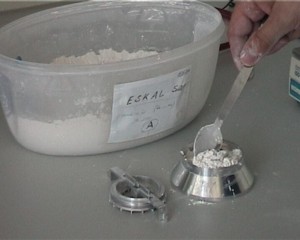

Kernstück des Ringschergerätes ist die Scherzelle (1), in der sich eine Probe des zu untersuchenden Pulvers befindet. Im Bild links wird die Standardscherzelle mit 30 ml Probenvolumen verwendet.

Die Pulverprobe ist von oben mit dem Deckel der Scherzelle abgedeckt. Dieser wird von oben her mit einer Kraft beaufschlagt, um das Spannungsniveau für die Messung vorzugeben. Dies geschieht über die rechnergesteuerte Normallastvorrichtung (2).

Um die Probe zu verfestigen bzw. ihre Festigkeit zu messen, wird sie einer Scherverformung unterworfen. Dazu wird der Boden der Scherzelle gedreht. Gleichzeitig wird der Deckel am Drehen gehindert wird. Hierzu dienen zwei dünne Zugstangen, die horizontal von der Scherzelle zu den seitlich am Gerät angebrachten Kraftaufnehmern für die Scherkraft (3) führen.

Da sowohl der Boden als auch die Unterseite des Deckels rauh sind bzw. mit in das Schüttgut ragenden Mitnehmern versehen sind (s. Bild unten), kommt es durch die Relativbewegung zwischen Deckel und Boden der Scherzelle zur Scherverformung der Pulverprobe.